Les principaux types de technologie d’impression 3D

L’impression 3D a eu un impact sur de nombreux secteurs, permettant notamment la création de prototypes, de produits personnalisés et même d’implants médicaux complexes. Bien qu'il existe plusieurs méthodes d'impression 3D, chacune avec ses propres atouts et utilisations idéales, il est important de comprendre les principaux types. Cet article explorera les principes fondamentaux, les applications, les avantages et les inconvénients des technologies d'impression 3D les plus courantes. Il s'agit notamment de la modélisation par dépôt de fil fondu (FDM), de la stéréolithographie (SLA), du traitement numérique de la lumière (DLP), du frittage sélectif par laser (SLS), du jet de matériau, du goutte à la demande, du jet de liant de sable, du jet de liant métallique, du frittage laser direct de métal (DMLS), de la fusion sélective par laser (SLM) et de la fusion par faisceau d'électrons (EBM). En comprenant ces méthodes, vous pouvez choisir l'approche d'impression 3D adaptée à vos besoins.

Une brève feuille de comparaison :

| Technologie | Matériaux utilisés | Applications | Avantages | Inconvénients |

|---|---|---|---|---|

| FDM | Plastiques | Prototypes, maquettes | Bon marché, simple | Qualité inférieure |

| SLA | Résines | Prototypes lisses | De superbes détails | Plus cher |

| SLS | Poudres polymères | Pièces fonctionnelles | Pièces solides et durables | Cher |

| Projection de matière | Photopolymères | Pièces multi-matériaux/couleurs | De superbes détails, de multiples matériaux | Matériaux limités |

| Ministère de la Défense | Photopolymères, cire | Modèles, prototypes | Capacité multi-matériaux | Vitesse plus lente |

| Projection de liant (sable) | Sable, liant | Moules de moulage en métal | Des conceptions complexes | Applications limitées |

| Projection de liant (métal) | Poudre métallique, liant | Pièces métalliques | Flexibilité de conception | Post-traitement requis |

| DMLS | Poudres métalliques | Pièces métalliques fonctionnelles | Haute résistance, géométries complexes | Matériaux coûteux et limités |

| EBM | Poudres métalliques | Composants hautes performances | Résistance supérieure | Très cher |

| DLP | Résines | Prototypes lisses | Haute précision | Matériaux limités, chers |

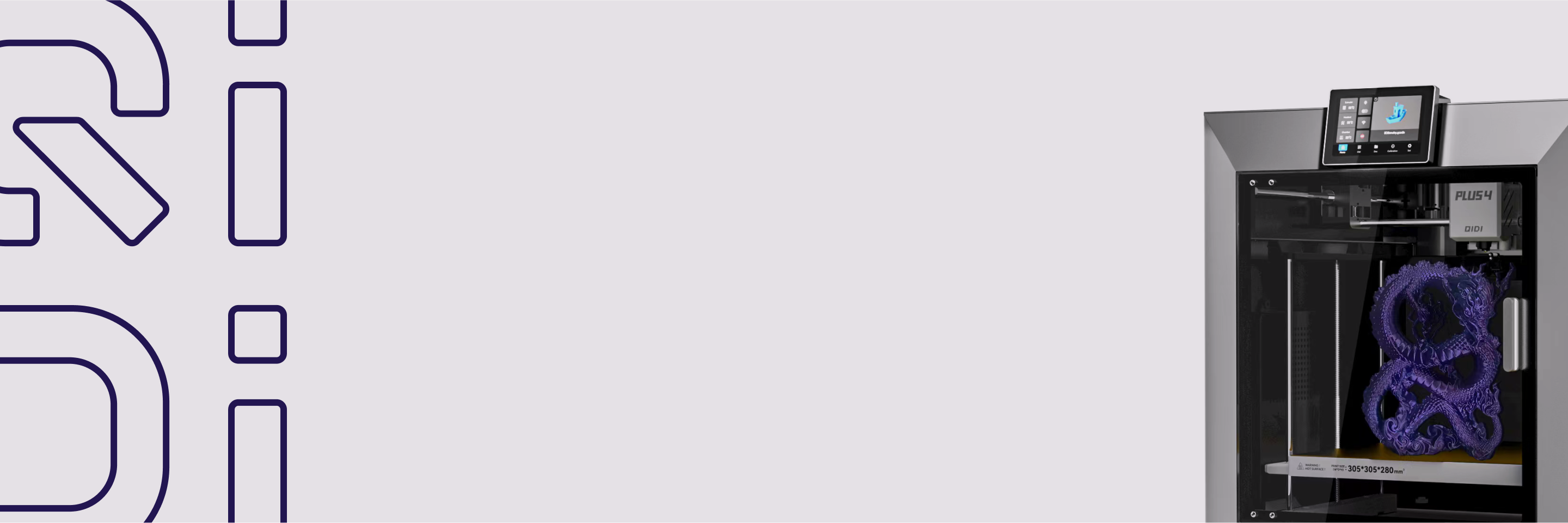

Modélisation par dépôt de fil en fusion (FDM)

Comment fonctionne l'impression 3D FDM

FDM L'impression 3D est l'une des technologies d'impression 3D les plus populaires et les plus accessibles. Le processus consiste à alimenter un filament en plastique solide à travers une buse chauffée. La buse fait fondre le plastique et le dépose couche par couche sur une plaque de construction pour créer l'objet 3D basé sur la conception numérique.

Applications courantes

La technologie FDM/FFF est largement utilisée pour le prototypage, le développement de produits, la fabrication d'outils et d'accessoires, ainsi que pour la création de modèles conceptuels, de projets artistiques et d'articles de loisirs. Elle peut utiliser une gamme de matériaux thermoplastiques tels que le PLA, l'ABS, le PETG et des filaments spéciaux.

Avantages

- Coût d'entrée abordable pour imprimantes 3D de bureau

- Large choix de matériaux pour différentes applications

- Processus relativement simple et sûr

Inconvénients

- Résolution et qualité de surface inférieures par rapport à d'autres méthodes

- Lignes de calque visibles sur les impressions

- Problèmes potentiels comme le gauchissement et le cordage

Dans l’ensemble, FDM/FFF offre un bon équilibre entre coût, facilité d'utilisation et polyvalence pour de nombreuses applications, ce qui en fait un choix populaire dans l'impression 3D.

Stéréolithographie (SLA)

Le processus d'impression SLA

La technologie SLA est une technologie d'impression 3D qui utilise une cuve de résine photopolymère liquide et un laser ultraviolet (UV) pour construire des pièces couche par couche. Le faisceau laser trace chaque couche sur la surface de la résine, ce qui lui permet de se solidifier de manière sélective et de former l'objet 3D.

Applications clés

La technologie SLA est couramment utilisée pour produire des prototypes de haute précision, des modèles pour le moulage à la cire perdue et des pièces d'utilisation finale dans des secteurs tels que la dentisterie, la bijouterie et la fabrication de produits. Sa capacité à créer des finitions de surface lisses et à capturer des détails complexes le rend adapté à ces applications.

Avantages

- Haute précision et exactitude

- Excellente qualité de surface

- Capable d'imprimer des géométries complexes et des caractéristiques fines

Inconvénients

- Imprimantes et matériaux plus chers par rapport à l'impression 3D FDM

- Gamme limitée de matériaux, principalement des résines photopolymères

- Un post-traitement tel que la suppression du support est souvent nécessaire

- Problèmes potentiels de santé et de sécurité liés à la manipulation de résines liquides

Bien que plus coûteuse, la technologie SLA offre une qualité d'impression et une résolution des détails supérieures, ce qui la rend précieuse pour divers besoins de prototypage et de production à faible volume dans de nombreux secteurs.

Traitement numérique de la lumière (DLP)

Comment fonctionne l'impression DLP

DLP est une autre technologie d'impression 3D qui utilise des photopolymères, mais au lieu d'un laser, elle utilise un projecteur pour projeter une seule image de chaque couche sur toute la surface de la cuve de résine. Cela permet de durcir rapidement une couche entière de l'objet en une seule fois.

Applications clés

Le procédé DLP est parfaitement adapté à la production de prototypes de haute précision, de modèles pour le moulage, de modèles dentaires et à la fabrication en petites séries de pièces d'utilisation finale. Sa vitesse le rend utile pour les applications nécessitant des délais d'exécution plus rapides.

Avantages et inconvénients

Avantages

- Vitesses d'impression plus rapides par rapport au SLA

- Capacité de haute précision et de résolution

- Peut imprimer des géométries complexes

Inconvénients

- Plus chère que les imprimantes FDM

- Options de matériaux limitées à base de photopolymères

- Nécessite une manipulation soigneuse de la résine

- Peut nécessiter une finition/post-durcissement supplémentaire

Le DLP offre une résolution extrêmement élevée à des vitesses relativement rapides, mais à un coût plus élevé que le FDM. C'est un excellent choix pour les prototypes complexes, les moulages et les applications de production spécialisées.

Frittage sélectif par laser (SLS)

Le processus d'impression SLS

Frittage sélectif par laser (SLS) est un procédé d'impression 3D qui utilise un laser haute puissance pour fusionner de petites particules de poudre de polymère en une structure solide.Un laser scanne et fritte (fait fondre) sélectivement la poudre couche par couche en fonction du modèle 3D.

Applications de fabrication

La technologie SLS est couramment utilisée pour le prototypage fonctionnel et la production de pièces d'usage final dans des secteurs tels que l'aérospatiale, l'automobile et la santé. Sa capacité à produire des pièces durables et résistantes à la chaleur le rend adapté aux applications de fabrication.

Avantages

- Aucune structure de support requise

- Produit des pièces fonctionnelles à haute résistance

- Peut utiliser une variété de matériaux polymères

Inconvénients

- Imprimantes industrielles coûteuses

- La finition de surface poreuse peut nécessiter un post-traitement

- Exigences strictes en matière d'environnement d'exploitation

- Déchets de matériaux provenant de poudre non frittée

Bien que présentant des coûts plus élevés, le SLS offre d'excellentes propriétés mécaniques idéales pour la fabrication de prototypes durables et de pièces de production finale où la résistance et la résistance à la chaleur sont essentielles.

Projection de matière (MJ)

Le processus d'impression MJ

Impression MJ, également connue sous le nom de PolyJet L'impression 3D, ou MultiJet, est une technique d'impression 3D dans laquelle les matériaux photopolymères liquides sont projetés de manière sélective et durcis couche par couche à l'aide d'une lumière UV. Les têtes d'impression déposent simultanément le matériau de construction et le matériau de support.

Applications typiques

MJ excelle dans la production de prototypes très détaillés, de modèles conceptuels et de pièces d'utilisation finale dans des secteurs tels que la conception de produits, la fabrication, la dentisterie, la médecine et la bijouterie. Sa capacité à imprimer plusieurs matériaux et couleurs en une seule fabrication la rend polyvalente.

Avantages

- Capable d'imprimer plusieurs matériaux et couleurs

- Haute précision et résolution des détails fins

- La finition de surface lisse nécessite souvent un post-traitement minimal

Inconvénients

- Imprimantes et matériaux plus chers

- Le matériel de support doit être retiré

- Capacités matérielles limitées par rapport à certaines technologies

Grâce à ses capacités d'impression multi-matériaux et à sa grande précision, Material Jetting répond à divers besoins de prototypage et de production où les détails complexes, les textures et les couleurs sont des exigences essentielles.

Livraison à la demande (DOD)

Le processus d'impression du DOD

Impression 3D à la demande (DOD) fonctionne en déposant sélectivement des matériaux liquides, tels que des photopolymères ou de la cire, sur une plate-forme de construction sous forme de gouttelettes. Les gouttelettes sont éjectées par de petites buses tandis que la tête d'impression se déplace sur la plate-forme couche par couche pour créer l'objet 3D.

Utilisations industrielles et commerciales

La technologie DOD est couramment utilisée pour les modèles de visualisation, les prototypes de concepts, les modèles de moulage et les petites séries de production. Elle trouve des applications dans des secteurs tels que la fabrication, l'aérospatiale, l'automobile, la fabrication de bijoux et la conception de produits.

Avantages

- Possibilité d'imprimer plusieurs matériaux et couleurs

- Finition de surface lisse avec moins de besoin de post-traitement

- Rentable pour la production à faible volume

Inconvénients

- Des vitesses plus lentes par rapport à certaines technologies

- Capacités matérielles limitées

- Des structures de soutien sont souvent nécessaires

Grâce à sa capacité d’impression multi-matériaux et à ses coûts abordables pour de faibles volumes, DOD constitue une option polyvalente pour la création de modèles détaillés, de prototypes et de produits en petites séries dans divers secteurs.

Jet de liant de sable

Comment fonctionne le jet de liant de sable

Sable Jet de liant Il s'agit d'un procédé d'impression 3D qui utilise deux matériaux : du sable et un liant liquide. Des couches de sable sont déposées et assemblées de manière sélective en appliquant le liant dans les zones souhaitées en fonction des données du modèle 3D. Ce procédé crée des moules ou des noyaux en sable solide couche par couche.

Applications

Le jet de liant de sable est principalement utilisé dans les fonderies et les opérations de moulage de métaux pour imprimer rapidement en 3D des moules et des noyaux de sable pour les processus de moulage de métaux. Il permet des conceptions géométriques complexes et accélère la production par rapport aux techniques de moulage traditionnelles.

Avantages

- Rentable pour la production de moules/noyaux en sable

- Permet l'impression de géométries complexes

- Respectueux de l'environnement car il utilise du sable naturel

Inconvénients

- Les moules imprimés ont une résistance limitée et nécessitent un durcissement

- La résolution peut être inférieure à celle de certains autres processus d'impression 3D

- Applications limitées principalement à la production de moules/noyaux en sable

Bien que limité aux applications de fonderie, le jet de liant de sable offre une solution de fabrication additive rentable pour créer rapidement des moules et des noyaux de sable très complexes pour les processus de coulée de métal.

Projection de liant métallique

Comment fonctionne le jet de liant métallique

Le jet de liant métallique permet de fabriquer des pièces couche par couche à l'aide d'un système de matériaux en poudre métallique à deux composants. De fines couches de poudre métallique sont déposées, puis un liant liquide les relie de manière sélective en fonction des données du modèle 3D, formant ainsi une « pièce verte ». Cette pièce verte subit d'autres traitements tels que le déliantage, le frittage et l'infiltration pour obtenir le composant métallique dense final.

Applications

Cette technologie additive trouve des applications dans des secteurs tels que l'aéronautique, l'automobile et le médical pour la production de pièces et composants métalliques géométriques complexes. Elle permet la fabrication à la demande de pièces métalliques personnalisées, d'outils et de prototypes fonctionnels.

Avantages

- Produit des pièces métalliques de haute densité et de haute qualité avec de bonnes propriétés matérielles

- Offre une liberté de conception et une complexité géométrique difficile à gérer avec les méthodes traditionnelles

- Economique par rapport à certains autres procédés d'impression 3D métal

Inconvénients

- Dispose actuellement d'une gamme limitée de matériaux compatibles

- Nécessite des étapes de post-traitement supplémentaires telles que le déliantage et le frittage

- La qualité de la pièce finale peut varier en fonction des paramètres du processus

Combinant flexibilité de conception, rentabilité et capacité à créer des pièces métalliques pleine densité, le jet de liant métallique apparaît comme un choix de plus en plus attrayant pour les besoins de production de pièces métalliques industrielles.

Frittage laser direct de métal (DMLS) / Fusion sélective par laser (SLM)

Le processus d'impression DMLS/SLM

DMLS et SLM Il s'agit de procédés de fabrication additive similaires qui permettent de fabriquer des pièces métalliques couche par couche à l'aide d'un laser de grande puissance. De fines couches de poudre métallique fine sont réparties uniformément et le laser fait fondre ou fritte sélectivement les particules de poudre ensemble en fonction des données du modèle 3D, fusionnant ainsi le métal pour former la pièce.

Applications clés

Les technologies DMLS/SLM sont largement adopté dans des industries telles que l'aérospatiale, automobile, médical et dentaire en raison de leur capacité à produire des composants métalliques extrêmement complexes et robustes avec d'excellentes propriétés mécaniques et une excellente résolution des détails. Dans l'industrie aérospatiale, ils sont utilisés pour les pièces structurelles légères et les composants de moteur. Pour le secteur automobile, ils permettent de réaliser des prototypes fonctionnels et des pièces de série. Les applications médicales comprennent les implants spécifiques au patient et les guides chirurgicaux. En dentisterie, le DMLS/SLM trouve des applications dans la fabrication de couronnes, de ponts et de structures de prothèses partielles amovibles.

Avantages :

- Produit des pièces métalliques solides et à haute densité avec de bonnes propriétés matérielles

- Permet des géométries complexes difficiles à réaliser avec la fabrication traditionnelle

- Les pièces nécessitent peu ou pas de post-traitement

Inconvénients :

- Cher imprimantes de qualité industrielle et des poudres métalliques

- Choix de matériaux limités par rapport à certaines technologies

- Structures de soutien nécessaires qui doivent être supprimées

- Consommation d'énergie élevée

Offrant une liberté de conception exceptionnelle combinée à la capacité de créer des pièces métalliques fonctionnelles robustes, DMLS et SLM sont des solutions polyvalentes pour la fabrication de composants hautes performances dans divers secteurs.

Fusion par faisceau d'électrons (EBM)

Comment fonctionne l'EBM

EBM est un procédé d'impression 3D qui utilise un faisceau d'électrons focalisé dans un vide poussé pour faire fondre sélectivement des couches de poudre métallique selon le modèle numérique 3D. Le faisceau d'électrons chauffe et fait fondre les particules de poudre métallique, les faisant fusionner et se solidifier pour former la pièce souhaitée couche par couche.

Applications hautes performances

La technologie EBM est particulièrement adaptée à la production de pièces métalliques de haute qualité, entièrement denses et dotées d'excellentes propriétés mécaniques et thermiques. Elle trouve des applications dans les secteurs qui nécessitent des composants hautes performances tels que l'aéronautique pour les pièces de moteurs d'avions et les composants structurels, l'automobile pour les composants à forte contrainte comme les aubes de turbine, le médical pour les implants orthopédiques et dentaires personnalisés et l'énergie pour les pièces utilisées dans les turbines à gaz et les équipements de production d'électricité.

Avantages

- Fabrique des pièces soulagées des contraintes avec des propriétés mécaniques supérieures

- Dans la plupart des cas, aucune structure de support n'est nécessaire

- Vitesses de construction rapides par rapport à certains procédés d'impression 3D en métal

- Peut utiliser une gamme de matériaux métalliques hautes performances

Inconvénients

- Équipements industriels et coûts d'exploitation extrêmement coûteux

- Nécessite des installations hautement spécialisées et des opérateurs qualifiés

- Compatibilité matérielle limitée par rapport à certaines technologies

- Contraintes de taille des pièces dues aux dimensions de la chambre de fabrication

Malgré les coûts élevés et les exigences opérationnelles spécialisées, l'EBM offre des avantages uniques dans la production de pièces métalliques robustes et à haute intégrité pour des applications exigeantes dans les industries dépendant de composants hautes performances.

Donnez vie à vos créations grâce à l'impression 3D

Cet article explore la diversité des procédés d'impression 3D, depuis les procédés FDM et SLA de bureau pour un prototypage abordable jusqu'au SLS industriel pour des pièces de fabrication durables. Les techniques multi-matériaux permettent de fabriquer des objets complexes et multicolores. Le frittage laser direct des métaux et le jet de liant produisent des composants métalliques hautes performances avec une flexibilité de conception. Des procédés spécialisés comme la fusion par faisceau d'électrons créent des pièces extrêmement robustes pour les industries exigeantes. À mesure que l'impression 3D évolue avec des matériaux améliorés, des vitesses plus rapides et une plus grande précision, son adoption va se développer dans les secteurs de la consommation et de l'industrie. Choisissez la bonne technologie d'impression 3D pour transformer vos idées en réalité.

En savoir plus

- ABS vs PLA : lequel est le meilleur pour vos besoins d'impression 3D ?

- L'impression 3D a-t-elle une odeur ? Ce que vous devez savoir

- Guide des matériaux d'impression 3D : Innovez dans votre fabrication

- Conseils et astuces pour une impression 3D FDM réussie

Plus 4

Plus 4

Technologie

Technologie