3Dプリントの最上層を滑らかにする方法

3Dプリントの最終的な見た目と品質は、トップレイヤーによって左右されます。層ごとにプリントする際、マシンは適切な設定と技術を用いて滑らかな仕上がりを実現する必要があります。隙間や粗い表面を持つ粗悪なトップレイヤーは、 シミは、本来は良い印刷物でも台無しにしてしまうことがあります。しかし、これらの問題は解決可能です。このガイドでは、プリンターの設定から、様々な素材に適した仕上げ方法まで、印刷物の表面状態を改善するための効果的な方法を解説します。

1. 3Dプリンターの設定を調整して表面を滑らかにする

適切なプリンター設定は、表面品質に大きな違いをもたらします。これらの主要なパラメータを少し調整するだけで、粗い表面層を滑らかでプロフェッショナルな仕上がりに変えることができます。

レイヤーの高さを設定する

適切な層の高さは、滑らかな表面の土台となります。ほとんどの印刷では、0.12mm~0.2mmの層の高さで良好な結果が得られます。層が薄いほど細かいディテールを表現できますが、印刷時間は長くなります。一方、層が厚いほど印刷時間は速くなりますが、線が目立つ場合があります。

トップレイヤーの設定を構成する

スライサーの最上位レイヤーの設定は、表面の品質に直接影響します。

- しっかりと覆うには3~4層重ね塗りする

- 最上層の線幅をノズルサイズの100~105%に設定します

- 適切な表面パターンを選択する - 「線」は強度に優れ、「同心円」は見た目が優れていることが多い

- 高温のノズルを表面に追加で通過させることで、アイロンがけをより滑らかな仕上がりにできます。

温度と冷却を制御する

適切な温度バランスは、一般的な問題を防ぐのに役立ちます。

- フィラメントメーカーの推奨温度から始める

- 上層部には、 5℃高く印刷 層の結合を助けるために標準温度よりも高い温度で

- 冷却ファンの速度をPLAの場合は100%、PETGの場合は50%、ABSの場合は0~30%に設定します。

- 最終層のファン速度を下げて 反りを防ぐ

小さな平らな面でのテスト印刷は、特定のセットアップに合わせてこれらの設定を微調整するのに役立ちます。

2. 3Dプリンターの動作を監視および調整する

印刷プロセス中の積極的な監視と調整により、トップ層の品質を大幅に向上させることができます。適切なタイミングで適切な変更を行うことで、表面の問題が発生する前に防ぐことができます。

流量を調整する

適切な流量は、材料の均一な押し出しを実現します。まずは95~100%の流量で開始し、最初の数層を観察してください。隙間が見られる場合は、流量を2~3%増やしてください。材料が多すぎたり、突起がある場合は、流量を少し減らしてください。最上層は、他の部分とは異なる流量が必要になる場合があります。

印刷速度を制御する

印刷速度は各層の接着力に影響します。表面仕上げを良くするには、上層は20~30mm/秒と低速で印刷する必要があります。外壁の印刷速度は、振動による跡を防ぐため、25mm/秒程度に抑える必要があります。最終層は通常の半分の速度で印刷すると最適です。最も重要なのは、ノズル内の圧力を一定に保つために、充填速度を一定に保つことです。

きれいなレイヤートランジションを作成する

インフィルからトップレイヤーへのスムーズな移行は、表面の欠陥を防ぎます。重要なのは、スライサー設定で段階的なインフィルステップを有効にすることです。トップレイヤーをしっかりと支えるため、インフィルと壁の間に少なくとも20%の重なりを設けてください。壁の前にインフィルを印刷することで、トップサーフェスの安定した基盤を確立するのにも役立ちます。

Z軸の動きを微調整する

精密なZ軸移動により、プリント全体に均一な層が形成されます。開始前に、Zステップのキャリブレーションが正確であることを確認してください。プリントプロセス全体を通して、層の高さの一貫性に注意してください。最初の層がビルドプレートから押しつぶされすぎている、または離れすぎている場合は、Zオフセットを調整する必要があります。Z 軸の動きを少し調整するだけで、表面品質に顕著な違いが生まれます。

3. 印刷が完了したら、磨きと仕上げを行う

後処理は、良いプリントを素晴らしい作品へと変貌させます。これらの仕上げ方法は、プリントにプロフェッショナルな品質を加えますが、最良の結果を得るには、それぞれ細心の注意が必要です。

印刷面を研磨する

220番のサンドペーパーから始めて、ガラスのような仕上がりにするには2000番まで上げます。強い力をかけるよりも、軽く触れる方が効果的です。力を入れすぎると深い傷が付くからです。より滑らかな仕上がりにするには、最初の荒削りの後、水研ぎに切り替えましょう。水を使うことで粉塵の発生を防ぎ、より均一な仕上がりになります。小さな円を描くように動かし、頻繁に進捗状況を確認してください。研磨するごとに、前の研磨でついた傷が消えていくはずです。

化学処理を施す

化学的な平滑化はABSプリントに特に効果的です アセトン蒸気を使用するPLAには専用の平滑化液を使用してください。適切な薬剤を少量、大きめの容器に入れます。出力物を容器内の高くなった台の上に置き、容器を密閉して15~30分待ちます。蒸気が表面をゆっくりと溶かし、滑らかな仕上がりを実現します。作業は必ず換気の良い場所で行い、適切な安全装備を着用してください。薬剤の蒸気は危険です。

熱処理を使用する

ヒートガンをプリント物から15~20cm離して使用すると、表面の凹凸を滑らかにすることができます。反りや溶けを防ぐため、ヒートガンを常に動かしてください。プラスチックの表面は適温に達すると光沢が出始めます。より均一な仕上がりを求める場合は、低温(PLAの場合は約40℃)のオーブンでプリント全体を優しく滑らかに仕上げます。この方法は時間がかかりますが、より均一な仕上がりになります。

4. より滑らかな表面を得るために、3Dプリント材料を異なる方法で処理する

各タイプのフィラメント 素材によって適切な平滑化方法が必要です。素材に適した技術を使用することで、ダメージを防ぎ、より良い仕上がりが得られます。

滑らかなPLAプリント

PLAはサンディングに適しています。220番のサンドペーパーから始め、滑らかな仕上がりにするには2000番まで上げてください。細かい修正には、ヒートガンを50℃で慎重に使用してください。高温にすると、印刷物が歪んでしまいます。PLAを滑らかにするソリューションはいくつかありますが、他の方法よりも効果が出るまでに時間がかかります。

ABS表面の仕上げ

ABSはアセトンの蒸気で簡単に滑らかになります。金属製の容器にアセトンを入れ、その上にプリントをスタンドに置き、容器に蓋をします。15~30分ほど待つと仕上がります。細かい修正には、アセトンを染み込ませたブラシを使用してください。アセトンを使用する前に、研磨して粗い部分を取り除くのも効果的です。

PETGプリントのプロセス

PETGは傷つきやすいので、優しく研磨してください。320番以上のサンドペーパーを使用し、乾いた状態を保ってください。水で濡らして研磨しても効果はありません。ヒートガンは75℃で使用できますが、プリントが溶けないように注意してください。細かく研磨した後は、研磨剤を使ってさらに輝きを増しましょう。

特殊素材を扱う

柔軟性のある素材は、損傷を防ぐために優しく研磨する必要があります。カーボンファイバー素材はサンドペーパーの摩耗が早くなります。ナイロン素材は水に浸すと状態が良くなります。金属を詰めた素材は、研磨後によく磨けます。

表面平滑化に必要なもの

良いツールと適切な安全装備があれば、スムーズな プロセスをより簡単かつ安全にさまざまなスムージング方法に必要なものを次に示します。

基本ツール

220番から2000番のサンドペーパーを用意しておきましょう。サンディングブロックを使うと、均一な圧力をかけることができます。熱による平滑化にはヒートガン、狭い箇所には小型のヤスリも用意しましょう。基本的な計測ツールがあれば、作業の進捗状況を把握できます。層の高さを測るにはノギスが便利です。

安全装備

作業中および使用中に自分自身を保護する 安全で環境に優しい3Dプリンター。研磨作業時は防塵マスク、目を保護するための安全メガネ、化学薬品を扱う際は手袋を着用してください。化学薬品による平滑化作業では、防毒マスクを使用してください。作業場の換気を十分に行い、粉塵や煙を除去してください。

表面処理用品

平滑化する前に、プリントをきれいに拭き取ってください。イソプロピルアルコールと糸くずの出ない布を用意してください。マスキングテープを貼って、研磨したくない部分を保護してください。明るい光は、表面の問題点を見つけるのに役立ちます。研磨の合間に埃を取り除くために、ブラシを用意しておきましょう。

仕上げ用品

ポリッシュで最終的な輝きを出します。研磨剤と柔らかいバフクロスを用意してください。化学的に滑らかに仕上げるには、アセトン( ABS)または特定の平滑化ソリューション( 人民解放軍)。化学物質は密閉蓋付きの金属容器に保管してください。

よくある表面の問題を解決する方法

表面の問題のほとんどは、基本的な印刷の問題に起因しています。原因を突き止めることで、問題を解決し、再発を防ぐことができます。 高品質の3Dプリント トラブルシューティングが必要ですが、原因がわかれば解決方法は簡単な場合が多いです。

表面の傷を修復する

余分な材料が原因で、ブロブやジップが発生することがよくあります。プリント温度を5℃下げるか、フローレートを少し下げてください。パーツ間の糸引きが発生する場合は、リトラクション設定を調整する必要があります。表面に隙間がある場合は、通常、トップレイヤーを増やすか、フローレートを上げる必要があります。

レイヤーラインを削除

層の高さが高すぎると、はっきりとした層線が現れることがよくあります。0.2mmの層の高さではなく、0.12mmで印刷してみてください。それでも線が残る場合は、上層の印刷速度を20mm/秒に落としてください。線が消えない場合は、スライサーの設定でアイロンをかけるか、印刷後に表面を研磨してください。

凹凸のある場所を平らにする

表面が波打っている場合は、通常、プリントベッドの温度が高すぎるか、冷却が弱すぎることを意味します。ベッドの温度を5℃下げ、ファンの回転速度を上げてください。表面の一部が沈んでいる場合は、充填率が十分に高いか確認してください。少なくとも20%の充填で上層をしっかりと支えてください。

クイック問題ガイド

- 困難:ノズルを掃除する

- 凹凸のある表面: 印刷速度が遅い

- 欠けている箇所: 上層の流れを増やす

- 歪んだエッジ: 冷却効果を高める

- 行間の窪み: ラインの重なりを増やす

一度に少しずつ調整することで、どの変更が印刷品質を向上させるかを追跡しやすくなります。

3D プリントの最上層を完璧に仕上げましょう!

滑らかなトップレイヤーを作るには、適切なプリンター設定、プリント中の綿密な観察、そして適切な仕上げ方法が必要です。まずはベースレイヤーの適切な設定から始めましょう。素材によって仕上がりが異なります。PLAはサンドペーパーで研磨し、ABSはアセトンを使用し、PETGは慎重に取り扱ってください。ツールは常に準備し、安全装備を着用してください。問題を見つけたら、一つずつ修正しましょう。これらの手順は、きれいで滑らかなトップ面のプリントを作成するのに役立ちます。

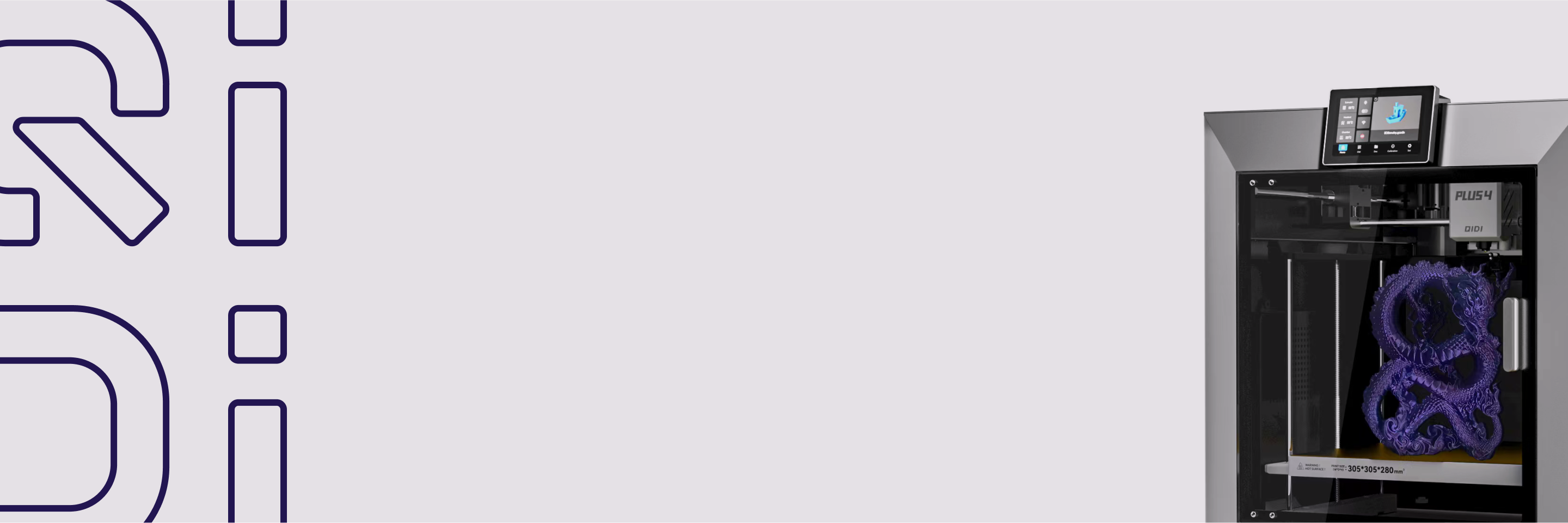

プラス4

プラス4

テック

テック