So machen Sie 3D -Drucke stärker

Ihre 3D-Drucke müssen für ihren Verwendungszweck stabil genug sein, egal ob es sich um ein Funktionsteil oder ein Ausstellungsmodell handelt. Viele Faktoren beeinflussen die Druckfestigkeit, von der Materialwahl bis zur Einrichtung Ihres Druckers. Dieser Leitfaden beschreibt praktische Möglichkeiten, durch bessere Materialauswahl, Designänderungen, optimale Druckereinstellungen und hilfreiche Nachbearbeitungsmethoden stabilere Drucke zu erzielen.

Schritt 1: Wählen Sie das richtige Filament für die Festigkeit

Der Material Ihrer Wahl hat einen großen Einfluss auf die Stabilität Ihrer 3D-Drucke. Jeder Filamenttyp hat unterschiedliche Eigenschaften, die ihn für bestimmte Anwendungen besser geeignet machen.

Gängige Filamente und ihre Festigkeitseigenschaften

- PLA: Leicht zu drucken, mit guter Steifigkeit, wird aber bei 60 °C weich. Zu spröde für Teile, die Belastungen standhalten müssen oder im Freien verwendet werden müssen.

- ABS: Schlagfester und hitzebeständiger (bis 105 °C) als PLA. Gut für mechanische Teile, benötigt aber höhere Drucktemperaturen und neigt zum Verziehen.

- PETG: Mittelweg zwischen PLA und ABS. Gute Schichthaftung und Schlagfestigkeit bei mäßiger Hitzebeständigkeit (75 °C). Eignet sich gut für Teile, die etwas Flexibilität benötigen, ohne zu brechen.

- Nylon: Sehr robust und verschleißfest. Ideal für Zahnräder, Scharniere und Befestigungselemente. Absorbiert Feuchtigkeit, daher vor dem Drucken trocken halten.

Spezialfilamente für maximale Festigkeit

- Mit Kohlefaser gefüllt: Sorgt für mehr Steifigkeit und reduziert das Gewicht. Gut für starre Teile, kann aber die Druckerdüsen schneller verschleißen.

- Glasfaserverstärkt: Verbessert die Hitzebeständigkeit und Steifigkeit bei gleichzeitiger Beibehaltung einer angemessenen Schlagfestigkeit.

- Metallgefüllt: Fügt Gewicht hinzu und leitet Wärme besser. Dient hauptsächlich der Optik, kann aber bei der Wärmeableitung helfen.

Welches Filament eignet sich für bestimmte Anwendungen?

- Für tragende Teile: Verwenden Sie Nylon- oder Kohlefaserverbundstoffe

- Für flexible Teile: Wählen TPU für hohe Flexibilität oder Nylon für moderate Flexibilität mit Festigkeit

- Zur Hitzebeständigkeit: Pick PC (funktioniert bis 125°C)

- Für den Außenbereich: Wählen Sie ASA für UV-Beständigkeit und weniger Verformung

Qualitätsfilament von renommierten Marken ist von großer Bedeutung, wenn Stärke Ihre Priorität ist.

Schritt 2: Entwerfen Sie Ihre Modelle für maximale Festigkeit

Die Gestaltung Ihres 3D-Modells beeinflusst dessen Stabilität maßgeblich, unabhängig vom verwendeten Material. Kluge Designentscheidungen können den Unterschied zwischen leicht brechenden und belastbaren Teilen ausmachen.

Ersetzen Sie scharfe Ecken durch Rundungen und Fasen

Scharfe Ecken konzentrieren die Spannung und erzeugen Bruchstellen in Ihren Drucken. Abgerundete Kanten (Rundungen) oder abgewinkelte Übergänge (Fasen) verteilen die Kraft gleichmäßiger im Bauteil. Schon ein kleiner Radius von 1–2 mm an den Ecken verbessert die Festigkeit deutlich, ohne die Funktionalität zu beeinträchtigen. In stark beanspruchten Bereichen wie Hakenfüßen oder Befestigungslöchern bietet zusätzliche Dicke erhebliche Festigkeitsvorteile bei minimalem Materialeinsatz.

Verstärken Sie flache Oberflächen mit Rippen und Knotenblechen

Anstatt das gesamte Bauteil dicker zu machen, sollten Sie gezielt verstärken. Dünne Rippen entlang ebener Flächen sorgen für hervorragende Steifigkeit bei geringerem Materialverbrauch. An Fugen und Ecken Dreieckstützen (Zwickel) übertragen Kräfte effektiv zwischen Verbindungsabschnitten. Diese strategischen Verstärkungen folgen den gleichen technischen Prinzipien wie in Konstruktion und Fertigung und ermöglichen stabilere Drucke bei kürzeren Druckzeiten.

Ebenen senkrecht zur Kraftrichtung ausrichten

Die Druckausrichtung beeinflusst die Festigkeit maßgeblich, da 3D-Drucke zwischen den Schichten am schwächsten sind. Positionieren Sie Ihr Modell so, dass die Schichtlinien senkrecht zu den Hauptkräften verlaufen, denen es ausgesetzt ist. Drucken Sie beispielsweise einen Haken so, dass die Schichten die Kurve kreuzen, anstatt entlang dieser zu verlaufen. Wenn Sie sich über die optimale Ausrichtung nicht sicher sind, drucken Sie kleine Testmuster in verschiedenen Positionen, bevor Sie das Teil in Originalgröße herstellen. Dieser einfache Schritt kann die Haltbarkeit Ihres Drucks erheblich verbessern.

Schritt 3: Optimieren Sie die Einstellungen Ihres 3D-Druckers für mehr Festigkeit

Nach der Auswahl des richtigen Materials und der korrekten Gestaltung Ihres Modells sind die Einstellungen Ihres 3D-Druckers der entscheidende Faktor für stabile Drucke. So passen Sie Ihre Slicer-Einstellungen für maximale Stabilität an:

Passen Sie die Schichthöhe für den Stärkeausgleich an

Die Schichthöhe beeinflusst sowohl die Festigkeit als auch die Druckzeit. Bei festigkeitsorientierten Teilen bieten mittlere Schichten (0,2–0,3 mm) oft eine bessere Schichthaftung und lassen sich schneller drucken als dünne Schichten. Die verbesserte Haftung zwischen diesen Schichten kann die Präzisionsvorteile dünnerer Schichten bei Funktionsteilen überwiegen. Sehr dünne Schichten erhöhen die Detailgenauigkeit, benötigen aber länger zum Drucken, während sehr dicke Schichten aufgrund schlechter Haftung die Festigkeit verringern können.

Wählen Sie das richtige Füllmuster und die richtige Dichte

Das Füllmuster beeinflusst die Festigkeit maßgeblich. Dreieckige oder gyroide Muster bieten typischerweise das beste Verhältnis von Festigkeit zu Material. Wabenmuster bieten hervorragende Gesamtfestigkeit, während kubische Füllungen eine hervorragende Druckfestigkeit von oben nach unten aufweisen. Passen Sie Ihr Füllmuster an spezifische Kraftrichtungen an.

Die meisten Funktionsteile funktionieren mit einer Fülldichte von 20–40 % gut, was ein ausgewogenes Verhältnis zwischen Festigkeit und Materialverbrauch ergibt. Eine Erhöhung auf 50–60 % führt zu moderaten Festigkeitsgewinnen, verdoppelt aber die Druckzeit und den Materialverbrauch. Erwägen Sie, höhere Füllprozentsätze nur in bestimmten Bereichen mit hoher Belastung und nicht im gesamten Teil zu verwenden.

Erhöhen Sie die Wandstärke für äußere Festigkeit

Die Wandstärke (Anzahl der Außenwände) trägt oft mehr zur Gesamtfestigkeit bei als die Füllung. Drei bis vier Außenwände (1,2–1,6 mm mit einer 0,4-mm-Düse) bieten für die meisten Anwendungen eine hervorragende Außenwandfestigkeit. Die Außenwand trägt in vielen Fällen die Hauptlast, weshalb diese Anpassung sehr effektiv ist. Erhöhen Sie außerdem die Anzahl der oberen und unteren Schichten auf mindestens 4–5 Schichten, um die Steifigkeit an Spannungsübergangspunkten zu verbessern.

Schritt 4: Kontrollieren Sie Ihre Druckumgebung für eine bessere Schichthaftung

Die Druckumgebung beeinflusst maßgeblich die Schichthaftung und die Gesamtdruckfestigkeit. Diese oft übersehenen Faktoren können den Unterschied zwischen robusten Teilen und vorzeitigen Ausfällen ausmachen.

Halten Sie Temperatur und Luftfeuchtigkeit stabil

Konsistenz der Druckumgebung wirkt sich direkt auf die Filamentleistung und die Schichthaftung aus. Halten Sie Ihren Druckbereich auf einer stabilen Temperatur zwischen 20 und 25 °C (68–77 °F), um Verformungen zu vermeiden und die Schichthaftung zu verbessern. Bei temperaturempfindlichen Materialien wie ABS trägt eine Einhausung zur Aufrechterhaltung konstanter Bedingungen bei und verhindert Zugluft, die zu einer Schichttrennung führen kann. Die Feuchtigkeitskontrolle ist ebenso wichtig, insbesondere bei hygroskopischen Filamenten wie Nylon und PLA. Lagern Sie Filamente bei Nichtgebrauch in luftdichten Behältern mit Trockenmittel und verwenden Sie vor dem Drucken mit freiliegenden Materialien einen Filamenttrockner.

Drucke richtig handhaben und aufbewahren

Durch die richtige Handhabung bleibt die Integrität Ihrer 3D-Drucke erhalten. Lassen Sie die Drucke vollständig abkühlen, bevor Sie sie vom Druckbett nehmen, um Verformungen oder Spannungsverformungen zu vermeiden. Wenden Sie beim Trennen der Drucke von der Bauplatte sanften, gleichmäßigen Druck an, anstatt scharfe Stöße auszuführen, die zu inneren Brüchen führen können.Bei Druckteilen für den funktionalen Gebrauch sollten Sie die Lagerbedingungen berücksichtigen. PLA zersetzt sich allmählich unter UV-Licht und hoher Luftfeuchtigkeit, während ABS und PETG langfristig stabiler sind. Lagern Sie kritische Teile kühl, trocken und vor direkter Sonneneinstrahlung geschützt, um ihre Festigkeitseigenschaften zu erhalten.

Schritt 5: Nach dem Drucken Hitze, Chemikalien und Verstärkungen anwenden

Auch nach Fertigstellung Ihres Drucks können verschiedene Nachbearbeitungstechniken dessen Festigkeit deutlich verbessern. Diese Methoden können Standarddrucke in bemerkenswert langlebige Teile verwandeln.

Wärmebehandeln Sie Ihre Drucke durch Glühen

Das Tempern stärkt die Drucke durch Verbesserung ihrer Molekularstruktur. PLA 30–45 Minuten auf 80–85 °C (175–185 °F) erhitzen und anschließend langsam abkühlen lassen. Dieser Prozess kann die PLA-Festigkeit um bis zu 40 % erhöhen und gleichzeitig die Hitzebeständigkeit verbessern. Für ABS 95–100 °C (200–212 °F) verwenden. Beachten Sie, dass sich beim Tempern die Abmessungen ändern können. Testen Sie daher zunächst mit kleinen Drucken. Verschiedene Filamentmarken erfordern möglicherweise leicht unterschiedliche Temperaturen für optimale Ergebnisse.

Wenden Sie chemische Behandlungen für stärkere Schichtverbindungen an

Chemische Behandlungen verbessern die Schichthaftung und Oberflächenfestigkeit. Bei ABS-Drucken löst die Glättung mit Acetondampf die Schichtlinien teilweise auf und sorgt so für stärkere Verbindungen zwischen den Schichten. Legen Sie den Druck für 20–30 Minuten in einen verschlossenen Behälter mit Acetondampf. Beschichtungen wie XTC-3D-Epoxidharz sorgen bei PLA und anderen Materialien für zusätzliche Schlagfestigkeit und Feuchtigkeitsschutz. Diese Versiegelungen bilden eine dünne Schutzschicht, die die Funktionsfestigkeit um 25–30 % erhöhen kann.

Fügen Sie physische Verstärkungen für kritische Teile hinzu

Für maximale Festigkeit fügen Sie mechanische Verstärkungen hinzu. Halten Sie den Druck an strategischen Stellen an, um Metallstäbe, Gewindeeinsätze oder Kohlefaserstücke einzufügen, und setzen Sie den Druck dann fort, um sie dauerhaft zu verankern. Alternativ können Sie Kanäle in Ihr Modell einarbeiten, um nach dem Druck Verstärkungen hinzuzufügen. Beim Verbinden einzelner Teile können spezielle Klebstoffe wie Cyanacrylat mit Aktivator oder Zweikomponenten-Epoxidharz stärkere Verbindungen als das Originalmaterial erzeugen.

Schritt 6: Testen, lernen und verbessern Sie Ihre Ausdrucke

Das Erstellen wirklich robuster 3D-Drucke ist ein iterativer Prozess. Durch Testen Ihrer Teile und datenbasierte Verbesserungen erzielen Sie langfristig optimale Ergebnisse.

Führen Sie einfache Krafttests durch

Sie brauchen keine teure Ausrüstung, um Testen der DruckstärkeFühren Sie kontrollierte Belastungstests wie Biegen, Verdrehen oder Fallenlassen aus zunehmender Höhe durch, um Bruchstellen zu identifizieren. Für mehr Präzision erstellen Sie einfache Prüfvorrichtungen, die bis zum Versagen zunehmende Kräfte ausüben. Dokumentieren Sie, wo und wie jedes Teil versagt – sei es durch Schichtablösung, Einsturz der Füllung oder Rissbildung am Rand. Simulieren Sie bei Funktionsteilen reale Nutzungsbedingungen, jedoch bei höherer Intensität, um potenzielle Ausfallstellen zu identifizieren.

Gezielte Verbesserungen vornehmen

Nutzen Sie Ihre Testergebnisse, um gezielte Anpassungen vorzunehmen, anstatt alles auf einmal zu ändern. Wenn Teile an den Schichtlinien brechen, konzentrieren Sie sich auf die Schichthaftung, indem Sie Temperatur oder Durchflussrate anpassen. Bei Füllfehlern probieren Sie verschiedene Muster aus oder erhöhen Sie die Dichte in kritischen Bereichen. Bei Rissen in den Rändern können zusätzliche Wände oder eine andere Ausrichtung das Problem lösen. Erstellen Sie ein Testprotokoll, in dem jede Änderung und ihre Auswirkungen auf die Festigkeit festgehalten werden, um zu ermitteln, welche Modifikationen die größten Verbesserungen bringen.

Entwickeln Sie Ihre eigenen Best Practices

Beim Testen und Iterieren entdecken Sie Kombinationen aus Einstellungen, Designs und Techniken, die für Ihren Drucker und gängige Anwendungen optimal geeignet sind. Erstellen Sie ein Referenzhandbuch mit bewährten Konfigurationen für unterschiedliche Festigkeitsanforderungen.Die erfolgreichsten 3D-Druckdesigner betrachten jeden Druck als Teil eines fortlaufenden Lernprozesses, wobei jede Iteration etwas besser ist als die vorherige. Dieser kontinuierliche Verbesserungsansatz führt letztendlich zu Drucken, die auch bei anspruchsvollen Anwendungen zuverlässig funktionieren.

Verstärken Sie Ihre 3D-Drucke richtig!

Stärkere 3D-Drucke zu erhalten ist einfacher als Sie vielleicht denken. Wählen Sie das richtige Material Achten Sie bei Ihrem Projekt auf Stabilität, indem Sie abgerundete Ecken und Verstärkungen verwenden und Ihre Druckereinstellungen optimieren – insbesondere Wandstärke und Füllung. Drucken Sie in einer stabilen Umgebung, führen Sie bei Bedarf Nachbearbeitungen durch und lernen Sie von jedem Druck, indem Sie testen und gezielte Verbesserungen vornehmen. Beginnen Sie bei Ihrem nächsten Druck mit einer Technik aus dieser Anleitung und überzeugen Sie sich selbst vom Unterschied in der Stabilität.

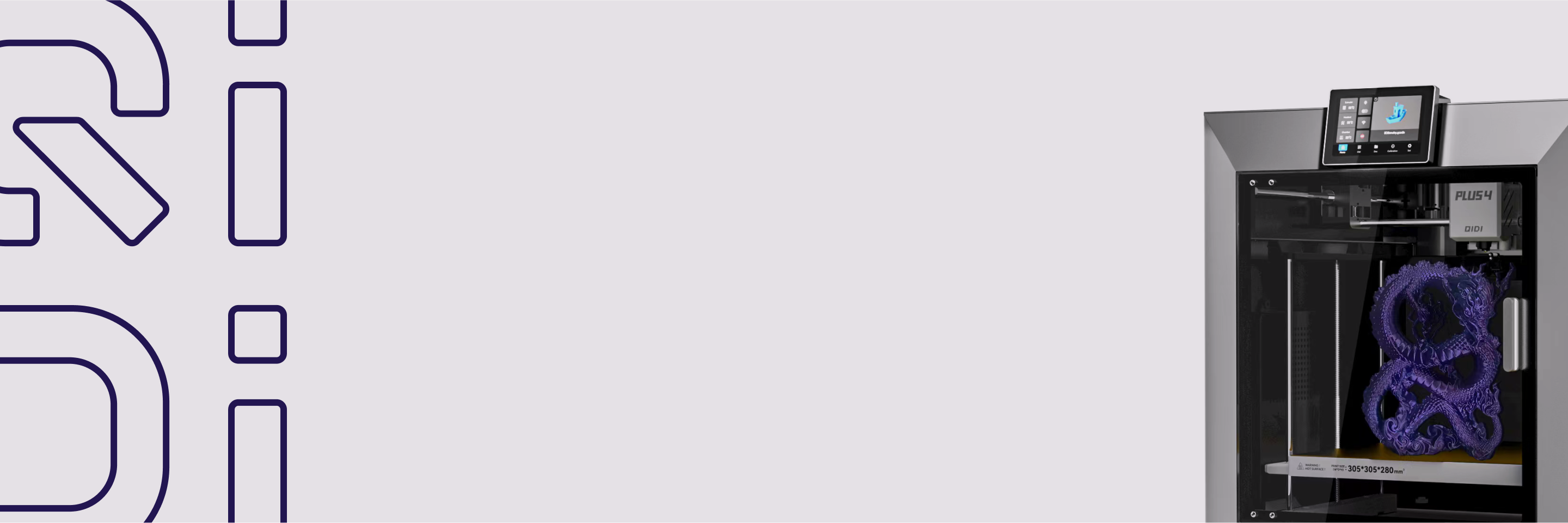

Plus 4

Plus 4

Technik

Technik