Wie reduzieren Sie 3D -Druckmaterial?

Zuzusehen, wie Ihr 3D-Drucker teures Filament verschlingt, kann sich anfühlen, als würde er mit jeder Schicht Geld verlieren. Dieser Artikel konzentriert sich auf die Optimierung des Materialverbrauchs anhand von drei kritischen Aspekten des 3D-Druck-Workflows: Designänderungen, Anpassungen der Slicer-Einstellungen und intelligente Druckverfahren. Diese drei Bereiche decken den gesamten Prozess vom Konzept bis zum fertigen Druck ab und geben Ihnen die volle Kontrolle über den Materialverbrauch.

Phase 1: Teile entwerfen, um 3D-Druckmaterial zu reduzieren

Das Design ist die erste und wirkungsvollste Phase im 3D-Druck-Workflow. Hier vorgenommene Änderungen führen in der Regel zu den größten Materialeinsparungen bei minimalen Kompromissen bei der Funktionalität.

Hohlkörpermodelle

Die meisten 3D-Modelle sind standardmäßig vollständig massiv, müssen es aber selten sein. Erstellen Sie Hohlräume bei ausreichender Wandstärke, um den Materialbedarf drastisch zu reduzieren. Nutzen Sie die „Shell“-Funktion in CAD-Software oder spezielle Tools wie Meshmixer.

Wichtige Überlegungen: Bestimmen Sie die minimale Wandstärke basierend auf Material, Größe und Spannungsanforderungen; berücksichtigen Sie Austrittslöcher für Harzabfluss (SLA/DLP) oder Entlüftung und Support-Entfernung (FDM).

Rationalisierung nicht kritischer Bereiche

Selektives Entfernen von Material aus nicht tragenden Bereichen:

- Fügen Sie Ausschnitte oder Kanäle in Zonen mit geringer Belastung hinzu

- Durch die Implementierung von Gitterstrukturen anstelle von massiven Füllungen lässt sich der Materialverbrauch deutlich reduzieren.

- Nutzen Sie die Topologieoptimierung (verfügbar in fortschrittlicher CAD-Software), um Material aus Bereichen zu analysieren und zu entfernen, die nicht zur strukturellen Integrität beitragen

Minimieren Sie den Supportbedarf

Stützstrukturen verschwenden Material und erschweren die Nachbearbeitung. Reduzieren Sie diese durch:

- Konvertieren scharfer Überhänge in Fasen oder Rundungen, die ohne Unterstützung gedruckt werden

- Nach der 45-Grad-Regel für FDM-Drucker (Überhänge von weniger als 45° von der Vertikalen werden oft ohne Unterstützung gedruckt)

- Aufteilen komplexer Modelle in Abschnitte zur optimalen Ausrichtung und anschließendes Zusammensetzen nach dem Drucken

Zusätzliche Designoptimierungen

Hinterfragen Sie die Notwendigkeit und Stärke jedes einzelnen Elements. Eliminieren Sie rein dekorative Elemente, die Material verbrauchen, ohne zusätzliche Funktion zu bieten. Wenn möglich, verkleinern Sie Teile leicht oder kombinieren Sie mehrere kleine Elemente in einem Druckauftrag, um Haftstrukturen (Krempen/Röcke) gemeinsam zu nutzen.

Phase 2: Slicer-Einstellungen optimieren, um den Materialverbrauch beim 3D-Druck zu senken

Mit den Schiebereglereinstellungen können Sie nach der Designoptimierung die Materialeinsparung optimieren. Diese Einstellungen beeinflussen den Materialverbrauch maßgeblich und definieren genau, wie Ihr Drucker die einzelnen Schichten erstellt.

Füllparameter anpassen

Die innere Struktur Ihres Drucks wird durch die Füllung bestimmt, die sehr materialsparend ist. Für kosmetische oder wenig beanspruchte Teile reduzieren Sie die Dichte auf 5–20 %; höhere Anteile (50 %) sollten vor allem für festigkeitskritische Anwendungen reserviert werden. Wählen Sie effektive Designs wie „Cubic Subdivision“ oder „Lightning“, die die meisten Innenbereiche spärlich halten und das Material dort konzentrieren, wo es zur Unterstützung der oberen Schicht benötigt wird.

Wand- und Oberflächeneinstellungen verfeinern

Die Außenhülle Ihres Drucks besteht aus Wänden – den Umrandungen. Reduzieren Sie diese auf das für die strukturelle Stabilität erforderliche Minimum; oft reichen zwei Wände statt drei oder mehr. Verwenden Sie außerdem nur so viel, dass „Polsterung“ oder sichtbare Füllungen vermieden werden. Sorgen Sie für ausreichende Basisstärke, um die Dicke der oberen und unteren Schicht zu optimieren. Jede reduzierte Schicht reduziert den Materialverbrauch.

Supportstrukturen optimieren

Wenn Stützen aufgrund des Designs nicht vermieden werden können, minimieren Sie deren Materialbedarf durch die Verwendung von Baum- oder organischen Stützen anstelle herkömmlicher Gittermuster.Wenn keine internen Stützen erforderlich sind, reduzieren Sie die Stützdichte auf das minimal effektive Niveau und verwenden Sie die Option „Bauplatte berühren“. Setzen Sie Stützblocker in unkritischen Bereichen ein, in denen die Oberflächenbeschaffenheit beeinträchtigt werden kann, und senken Sie die Kriterien für den Überhangwinkel etwas, um insgesamt weniger Stützen bereitzustellen.

Wählen Sie minimale Hafthilfen

Wählen Sie die leichteste Klebetechnik, die Druckstabilität ohne unnötigen Materialverbrauch garantiert. Röcke, die das Modell nicht berühren und die Düse vorbereiten, verbrauchen weniger Material. Sparen Sie materialintensive Rafts nur für schwierige Geometrien oder problematische Materialien; verwenden Sie Brims für Teile mit schmaler Basis oder Verziehen Tendenzen. Stellen Sie die Breite/Dicke auf das funktionale Minimum ein, wenn mehr Haftung erforderlich ist.

Phase 3: Implementierung intelligenter Druckverfahren zur Reduzierung des 3D-Druckmaterials

Neben Design und Slicer-Einstellungen wird der Materialverbrauch maßgeblich von den allgemeinen Druckverfahren beeinflusst. Diese Techniken optimieren den gesamten Druckprozess und helfen, Abfall zu vermeiden.

Strategische Rotation zur Supportreduzierung

Die Ausrichtung Ihres Modells auf dem Druckbett beeinflusst maßgeblich den Bedarf an Stützmaterialien. Prüfen Sie vor dem Drucken verschiedene Ausrichtungen mithilfe der Vorschaufunktion Ihres Slicers. Probieren Sie mehrere Drehungen aus, um Winkel zu finden, die Stützen und Überhänge minimieren. Oftmals kann eine einfache 45-Grad-Drehung große Stützsysteme entfernen und so Nachbearbeitungszeit und Material sparen.

Stärkere Materialien für dünnere Designs

Wenn Sie stärkere 3D-Druckerfilamente (wie PETG, ABS, oder ASA anstelle von Standard-PLA), können Sie möglicherweise Teile mit dünneren Wänden oder weniger Füllung entwerfen und gleichzeitig die gleiche Festigkeit wie sperrigeres PLA beibehalten parts.This erfordert ein Verständnis der Eigenschaften verschiedener Materialien und die Einbeziehung dieses Wissens in Ihre Designentscheidungen.

Materialien mit geringerer Dichte zur Gewichtseinsparung

Dichtere Materialien bedeuten mehr Masse bei gleichem Volumen. Die Wahl eines weniger dichten Filaments (vorausgesetzt, es erfüllt Ihre Festigkeitsanforderungen) trägt dazu bei, das Gesamtgewicht des verwendeten Kunststoffs bei der Herstellung mehrerer Teile zu reduzieren und so möglicherweise Kosten bei großen Produktionsläufen zu sparen.

Regelmäßige E-Step-Kalibrierung

Kalibrieren Sie Ihre Extruderschritte regelmäßig, um sicherzustellen, dass Ihr Drucker genau die erforderliche Filamentanzahl verarbeitet. Dies verhindert Überextrusion – Materialverschwendung durch zu viel Kunststoff – sowie Unterextrusion, die zu schwachen Teilen und Ausfällen führt. Jeder Druck kann durch Unterschiede beeinträchtigt werden, die ein einfacher 100-mm-Extrusionstest erkennt und behebt.

Routinemäßige Düsenwartung

Regelmäßiges Reinigen und Austauschen der Düse Ihres 3D-Druckers bei Verschleiß beugt partiellen Verstopfungen und ungleichmäßiger Extrusion vor, die zu Fehldrucken führen. Eine gut gewartete Düse garantiert einen konstanten Materialfluss und verringert so die Gefahr von Fehldrucken und der damit verbundenen Materialverschwendung.

Richtige Filamentlagerung

Lagern Sie Filamente in luftdichten Behältern mit Trockenmittel, um zu verhindern, dass Feuchtigkeit die Druckqualität beeinträchtigt. Nasses Filament erzeugt beim Drucken Dampf, der zu Knacken, ungleichmäßiger Extrusion und schwacher Schichthaftung führt – oft zu Fehldrucken und Materialverschwendung.

Drucken Sie mehr mit weniger Material!

Reduzieren 3D-Druckmaterial Der Verbrauch erfordert ein abgestimmtes Vorgehen in Design, Slicing und Drucktechniken. Um den Filamentverbrauch ohne Qualitätseinbußen zu reduzieren, sollten Sie Ihre Modelle aushöhlen, Stützstrukturen reduzieren, die Fülleinstellungen maximieren und Ihre Ausrüstung in gutem Zustand halten. Diese Methoden erzeugen brauchbare Drucke, sparen Geld und schonen die Umwelt. Materialeffizienz wird zur Selbstverständlichkeit, wenn Sie Techniken aus allen Workflow-Ebenen kombinieren und so die Art und Weise verändern, wie Sie jeden Auftrag bearbeiten.

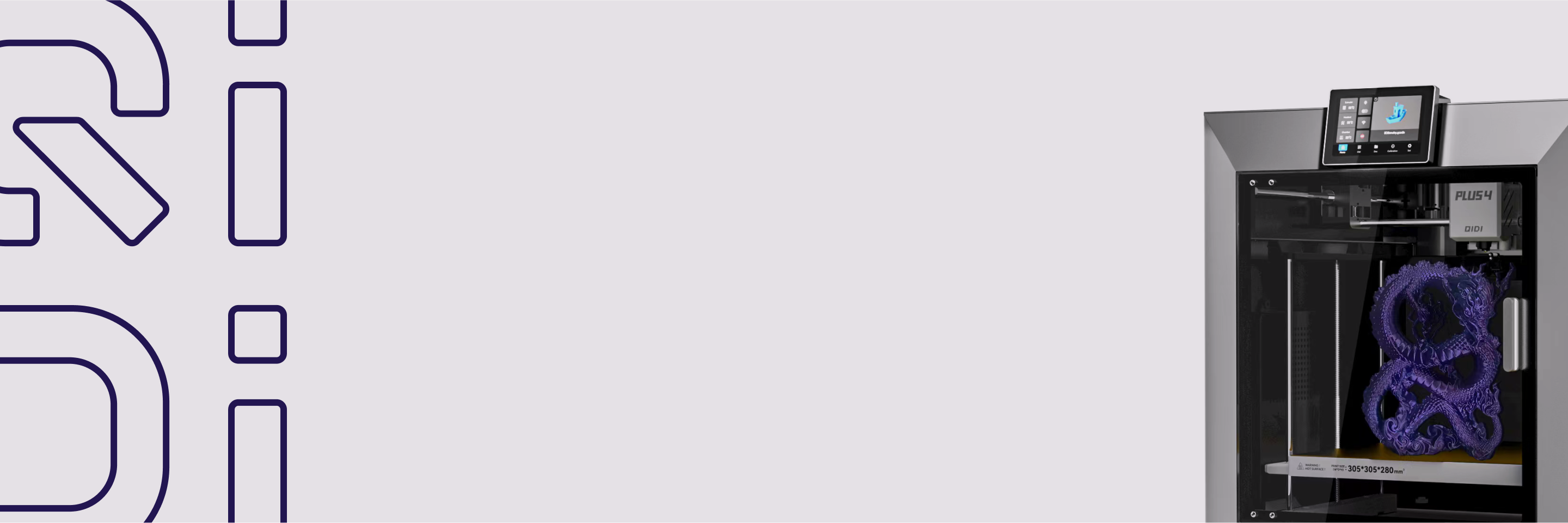

Plus 4

Plus 4

Technik

Technik