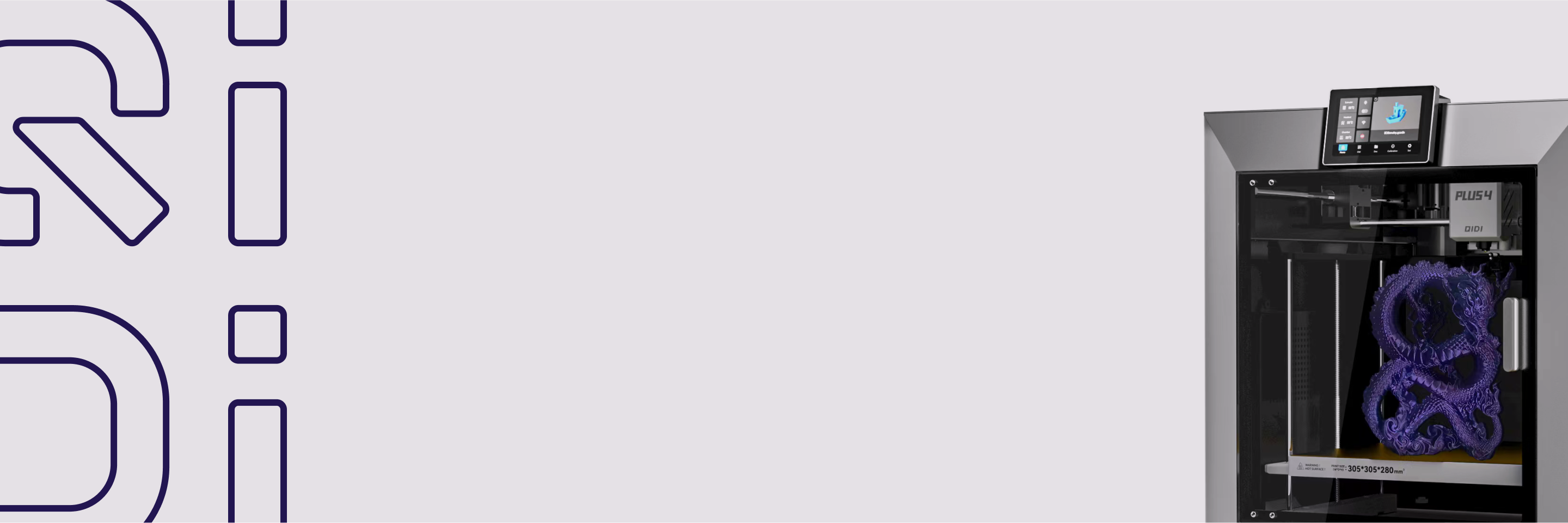

In den 3D -Druck einfließen: Was es ist und warum es wichtig ist

Die innere Struktur eines 3D-gedruckten Objekts – die sogenannte Füllung – spielt eine entscheidende Rolle für den erfolgreichen Druck. Dieses Muster zwischen den Außenhüllen beeinflusst die Festigkeit, das Gewicht und den Materialverbrauch Ihres Objekts. Die richtigen Füllungseinstellungen können den Unterschied zwischen einem zerbrechlichen Modell und einem langlebigen, funktionalen Teil ausmachen und Ihnen helfen, Druckzeit und Materialverbrauch in Einklang zu bringen.

Was ist Infill beim 3D-Druck?

Füllung ist die interne Struktur Das füllt den Raum innerhalb der Außenhülle eines 3D-gedruckten Objekts. Stellen Sie es sich als das Skelett vor, das Ihren Druck von innen stützt. Wenn Sie ein 3D-Modell für den Druck zerlegen, erstellt die Software dieses innere Gerüst entsprechend Ihren Einstellungen und generiert Muster, die strukturelle Unterstützung bieten, ohne das Objekt vollständig zu verfestigen.

Die Füllung besteht typischerweise aus sich wiederholenden geometrischen Mustern, die die Innenwände Ihres Drucks verbinden. Diese Muster verwenden je nach gewählter Dichteeinstellung unterschiedliche Materialmengen.

Wie sich die Füllung auf Ihre Drucke auswirkt

Die Füllung beeinflusst direkt mehrere wichtige Aspekte Ihres fertigen Drucks:

- Stärke: Höhere Fülldichte schafft mehr interne Verbindungen, was zu stärkeren Drucken führt, die größerer Belastung und größerem Druck standhalten können.

- Gewicht: Die Füllmenge bestimmt das Gewicht Ihres Endobjekts. Eine geringere Dichte bedeutet einen leichteren Druck.

- Materialverwendung: Mehr Füllung erfordert mehr Filament. Die Reduzierung der Füllungsdichte ist eine der effektivsten Möglichkeiten, Material zu sparen und die Druckkosten zu senken.

- Druckzeit: Das Drucken dichter Füllmuster dauert länger, da die Düse einen größeren Weg zurücklegen muss, um das gesamte zusätzliche Material aufzutragen.

Massiv vs. Hohl vs. Füllung

Die Verwendung von Füllmaterial bietet sowohl gegenüber vollständig massiven als auch gegenüber hohlen Drucken erhebliche Vorteile:

| Drucktyp | Vorteile | Nachteile |

|---|---|---|

| Solide |

|

|

| Hohl |

|

|

| Füllung |

|

|

Eine gut gewählte Fülleinstellung bietet Ihnen das Beste aus beiden Welten – Stärke, wo sie benötigt wird, ohne übermäßigen Materialverbrauch oder Druckzeitaufwand.

Arten von Füllstrukturen im 3D-Druck

Gängige Füllmuster

Der Muster, das Sie auswählen Die Füllung beeinflusst die Druckleistung maßgeblich. Moderne Slicing-Software bietet verschiedene Musteroptionen mit jeweils unterschiedlichen Eigenschaften:

Netz: Dieses einfache Muster erzeugt senkrechte Linien, die Quadrate bilden.Das Gittermuster lässt sich schnell drucken und bietet eine ausgewogene Festigkeit in zwei Richtungen (X- und Y-Achse). Es ist eine hervorragende Allzweckoption für viele grundlegende Drucke.

Geradlinig: Ähnlich wie ein Raster, jedoch mit parallelen Linien, deren Richtung zwischen den Schichten wechselt. Dieses Muster bietet hohe Festigkeit bei minimalem Materialeinsatz und lässt sich schnell drucken. Es eignet sich ideal für Entwürfe und Prototypen, bei denen die Druckgeschwindigkeit wichtiger ist als maximale Festigkeit.

Dreieckig: Bildet Dreiecke im gesamten Inneren Ihres Drucks. Dieses Muster verteilt die Kraft gleichmäßiger als Gittermuster und widersteht Biegungen aus mehreren Richtungen. Daher eignet es sich für Funktionsteile, die eine gleichmäßige Festigkeit erfordern.

Bienenwabe: Erzeugt sechseckige Zellen, die einem Bienenstock ähneln. Dieses Muster bietet ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht und eine ausgezeichnete Druckfestigkeit. Obwohl mehr Material verbraucht wird und der Druck länger dauert als bei einfacheren Mustern, eignet sich die Wabenfüllung ideal für Teile, die Gewicht tragen müssen.

Kreisel: Eine organische, wellenartige, durchgehende Struktur. Das Gyroid-Muster bietet gleichmäßige Festigkeit in alle Richtungen (isotrop) und ermöglicht den Durchfluss von Luft und Flüssigkeiten durch den Druck. Es eignet sich besonders für flexible Materialien und Anwendungen, die besondere mechanische Eigenschaften erfordern.

Musterleistungsmerkmale

Kraftverteilung

Verschiedene Muster verteilen die Kraft auf verschiedene Weise:

- Raster und geradlinig: Am stärksten entlang der X- und Y-Achse, schwächer entlang der Z-Achse

- Dreieckig: Ausgeglichenere Kraft in allen horizontalen Richtungen

- Bienenwabe: Hervorragende Druckfestigkeit bei guter Lastverteilung

- Gyroid: Die gleichmäßigste Festigkeit in alle Richtungen, einschließlich der Z-Achse

Flexibilität und Materialüberlegungen

Das Füllmuster beeinflusst, wie sich Ihr Druck unter Druck biegt:

- Gyroid: Bietet die beständigste Flexibilität und funktioniert hervorragend mit TPU und anderen flexiblen Filamenten

- Bienenwabe: Bietet kontrollierte Flexibilität unter Druck mit guter Rückstellkraft

- Raster/Geradlinig: Erzeugt steifere Strukturen mit weniger Nachgiebigkeit

- Dreieckig: Bietet Steifigkeit mit ausgewogenem Biegewiderstand

Druckgeschwindigkeit und Effizienz

Ihre Musterauswahl hat erhebliche Auswirkungen auf die Druckzeit:

- Geradlinig: Normalerweise am schnellsten zu drucken

- Netz: Schnell und effizient

- Dreieckig: Mäßige Druckzeit

- Bienenwabe: Langsamer aufgrund häufiger Richtungswechsel

- Gyroid: Aufgrund seiner komplexen Geometrie oft das langsamste Muster

Bei zeitkritischen Projekten verkürzen einfachere Muster wie geradlinige oder gitterförmige die Druckdauer. Wenn die Druckfestigkeit im Vordergrund steht, lohnt sich der zusätzliche Zeitaufwand für Waben- oder Gyroid-Muster meist.

Fülldichte im 3D-Druck

Was der Füllprozentsatz bedeutet

Die Fülldichte gibt den Prozentsatz des mit Material gefüllten Innenraums Ihres 3D-Drucks an. Sie reicht von 0 % (vollständig hohl) bis 100 % (vollständig massiv).

Geringe Dichte (10-20%)

Durch die Füllung mit geringer Dichte entstehen leichte und schnell herzustellende Drucke. Die innere Struktur ist dünn, bietet aber ausreichend Halt für die oberen Schichten Ihres Drucks. Dieser Dichtebereich eignet sich ideal für dekorative Modelle, Prototypen und andere nicht-funktionale Gegenstände, bei denen Festigkeit keine zentrale Rolle spielt.Der minimale Materialeinsatz macht Low-Density-Drucke insbesondere bei größeren Objekten wirtschaftlich.

Mittlere Dichte (25-40%)

Füllmaterialien mittlerer Dichte schaffen ein Gleichgewicht zwischen Festigkeit und Materialeffizienz. Dieser Bereich bietet eine angemessene Haltbarkeit für Allzweckgegenstände bei moderaten Druckzeiten und Materialkosten. Haushaltsgegenstände, Behälter und leichte Funktionsteile eignen sich in der Regel gut für Füllmaterialien mittlerer Dichte. Die meisten alltäglichen 3D-Druckprojekte fallen in diese Kategorie und liefern gute Ergebnisse ohne übermäßigen Materialeinsatz.

Hohe Dichte (50-100 %)

Eine hohe Fülldichte erzeugt starke, robuste Teile, die hohen Belastungen standhalten. Ab 100 % werden die Drucke nahezu fest und erreichen maximale Festigkeit. Dieser Bereich ist für mechanische Komponenten, Werkzeuge und Gegenstände erforderlich, die Gewicht tragen oder unter Druck bruchfest sein müssen. Der Nachteil ist ein deutlich höherer Materialverbrauch und längere Druckzeiten. Verwenden Sie hohe Dichteeinstellungen nur für Teile, bei denen Festigkeit für die Funktionalität entscheidend ist.

Wie sich die Dichte auf Ihre Ausdrucke auswirkt

Es bestimmt den Materialverbrauch

Höhere Füllung bedeutet mehr Filamentverbrauch. Eine Füllung von 20 % verbraucht möglicherweise nur ein Drittel des für einen Volldruck benötigten Materials und spart so Material und Geld. Bei großen Drucken können selbst kleine Reduzierungen des Füllungsprozentsatzes zu erheblichen Einsparungen führen.

Es steuert die Druckdauer

Die Fülldichte beeinflusst direkt die Druckdauer. Drucke mit geringer Dichte (10–20 %) sind deutlich schneller fertig als Drucke mit hoher Dichte (50 %+). Dies liegt daran, dass der Drucker bei höheren Fülleinstellungen mehr Pfade zeichnen und mehr Material auftragen muss.

Es definiert die strukturelle Festigkeit

Die Festigkeit Ihres Drucks steigt mit zunehmender Fülldichte. Teile mit 50 % oder mehr Füllung können erheblichen Belastungen und Gewichten standhalten. Die Festigkeit steigt jedoch nicht linear an – der Unterschied zwischen 80 % und 100 % Füllung ist oft minimal, obwohl deutlich mehr Material verbraucht wird.

Faktoren, die Ihre Wahl der Füllung beeinflussen

Während in den vorherigen Abschnitten erläutert wurde, welche Füllmuster und -dichten verfügbar sind, liegt der Schwerpunkt in diesem Abschnitt darauf, wie Sie die richtige Auswahl für Ihre spezielle Situation treffen.

Zweck Ihres 3D-Drucks

Lassen Sie sich bei der Entscheidung für die Füllung von der Funktion Ihres Drucks leiten:

Für spezielle Anwendungen

Über die grundlegenden Festigkeitsüberlegungen hinaus sollten Sie auch besondere Anforderungen berücksichtigen. Teile, die Vibrationen absorbieren müssen, profitieren von einer Gyroid-Füllung mittlerer Dichte. Schwebeobjekte benötigen sehr geringe Füllanteile. Gegenstände, die hohen Temperaturen ausgesetzt sind, erzielen mit einer Füllung höherer Dichte eine bessere Wärmeverteilung.

Umweltfaktoren

Überlegen Sie, wo und wie Ihr Druck verwendet wird. Outdoor-Artikel müssen wasserbeständig sein, was oft eine höhere Fülldichte erfordert, um das Eindringen von Wasser zu verhindern. UV-Licht ausgesetzte Teile können mit der Zeit angegriffen werden und benötigen daher möglicherweise von Anfang an zusätzliche Verstärkung.

Materialspezifische Überlegungen

Verschiedene Filamente erfordern unterschiedliche Füllansätze:

PLA Lässt sich mit den meisten Mustern sauber drucken, kann aber bei geringer Fülldichte spröde sein. Aufgrund seiner minimalen Schrumpfung eignet es sich für präzise geometrische Muster.

ABS Und PETG weisen beim Abkühlen eine stärkere thermische Bewegung auf. Diese Materialien profitieren von Füllmustern, die Ausdehnung und Kontraktion ausgleichen, wobei Gyroid-Muster besonders effektiv den Aufbau innerer Spannungen verhindern.

Flexible Filamente (TPU/TPE) weisen bei komplexen Füllmustern, die ihre natürliche Bewegung einschränken, häufig eine schlechte Leistung auf.Einfachere Muster mit moderatem Abstand ermöglichen es dem Material, seine Flexibilitätseigenschaften beizubehalten.

Verbundfilamente mit Holz-, Metall- oder Kohlefaserpartikeln können zu beschleunigtem Düsenverschleiß führen. Bei diesen Materialien verlängert die Verwendung effizienter Muster mit moderater Dichte die Düsenlebensdauer.

Druckerfunktionen und -beschränkungen

Ihre Hardware hat direkten Einfluss darauf, welche Fülleinstellungen praktisch sind:

Druckkopfdynamik

Bei Bowden-Extruder-Setups können schnelle Richtungswechsel, die für komplexe Füllmuster erforderlich sind, größere Schwierigkeiten bereiten. Direktantriebssysteme verarbeiten komplizierte Füllmuster im Allgemeinen präziser.

Überlegungen zur Düsengröße

Größere Düsen (0,6 mm+) drucken schneller, erzeugen aber gröbere Füllstrukturen. Bei Verwendung größerer Düsen benötigen Sie größere Abstände im Füllmuster, um eine Überextrusion an Kreuzungspunkten zu vermeiden.

Wirksamkeit des Kühlsystems

Drucker mit einseitigen Lüftern können bei höheren Fülldichten Probleme haben, insbesondere in geschlossenen Räumen mit Hitzestau. In diesen Situationen kann eine Reduzierung der Fülldichte oder eine Erhöhung der Mindestschichtzeit die Ergebnisse verbessern.

Einschränkungen der Verarbeitungsleistung

Älteren Druckersteuerplatinen fehlt manchmal die Rechenleistung, um komplexe Muster bei hoher Geschwindigkeit zu verarbeiten. Wenn Ihr Drucker bei komplexen Füllabschnitten stottert, sind möglicherweise einfachere Muster erforderlich, unabhängig von ihren strukturellen Eigenschaften.

Meistern Sie die Infill-Einstellungen für bessere 3D-Drucke!

Die Wahl der richtigen Fülleinstellungen ist der Schlüssel zum erfolgreichen 3D-Druck. Mit den richtigen Mustern und Dichten können Sie Drucke erstellen, die Festigkeit, Gewicht, Materialverbrauch und Druckzeit ausbalanciert. Bedenken Sie, dass unterschiedliche Projekte unterschiedliche Ansätze erfordern – dekorative Modelle funktionieren mit 10–20 % Füllung bei einfachen Mustern gut, während funktionale Teile mit stärkeren Strukturen möglicherweise 50 % Füllung benötigen. Probieren Sie verschiedene Kombinationen aus und passen Sie sie an Ihre Bedürfnisse an. spezifischer Drucker und Materialien. Diese kleinen Änderungen an der internen Struktur Ihres Drucks werden Ihre Ergebnisse erheblich verbessern.